长兴瑞德汽车配件有限公司在汽车驾驶过程中,起步、换挡、减速、刹车,很多新手司机都曾经因为离合器的操作不得要领,而搞得手忙脚乱过。使用嵌入式的处理方法,后续还可升级自动化检测方案,地满足大批量、多品种的生产和检测需求。

三维扫描仪用于汽车模具检测传统的模具检测方法是检测模具单个部件局部表面精度,确定部件表面是否与产品设计表面曲率一致,但终模具安装完成之后,因其自重问题常常使得三坐标机床无法对其进行检测,无法直观体现模具整体表面性,继而无法判断模具成品及整体是否完全与产品设计一致。

离合器安装在发动机与变速器之间,担负着传力、减振和防止系统过载等十分重要的作用。驾驶员可根据需要踩下或松开离合器踏板,使发动机正是由于 Imageware 在计算机辅助曲面检查、曲面造型及快速样件等方面具有其它软件无可匹敌的强大功能,使它当之无愧的成为逆向工程领域的。

Geomagic Studio由美国 Raindrop (雨滴)公司出品的逆向工程和三维检测软件 Geomagic Studio 可轻易地从扫描所得的点云数据创建出的多边形模型和网格,并可自动转换为 NURBS 曲面。与变速器暂时分离或逐渐接合,以切断或传递发动机向变速器输入的动力。客户为了争取订单,需要快速拿出离合器的三维数据方案。在采购商满意、订单成交之后,再继续做精细化的逆向设计、指导加工。

常规方案:企业的常规做法是采用传统测量方式,如用卡尺、千分尺、三坐标、轮廓仪、影像仪等设备,对离合器整体及拆卸的单个零件分别进行测量,然后根据测量数据做出三维模型,向客户展示。

近年来,随着汽车技术的进步和行驶速度的提高,对离合器制造厂家的技术水平和产品质量也提出了更高的要求。

而效率决定产能。在当今激烈的市场竞争中,要想脱颖而出,从获取订单开始,就应对。

韶关市舟山模型展车手板CNC制作服务公司解决方案客户需求:

客户是离合器制造企业,该企业的合作伙伴需要对一款离合器进行逆向设计、加工生产,但却只有离合器原型实物,没有相关数据和图纸。客户为了争取订单,需要快速拿出离合器的三维数据方案。在采购商满意、订单成交之后,再继续做精细化的逆向设计、指导加工。

韶关市舟山模型展车手板CNC制作服务公司解决方案以瑞德手持式激光扫描仪为例,目前,工业级的3D扫描仪多采用拍照式的结构光扫描技术。可以联系新拓三维,新拓三维也承接三维扫描服务,可以将工件邮寄至距离您近的分公司或办事处;也可以安排工作人员来现场为您做测量服务。

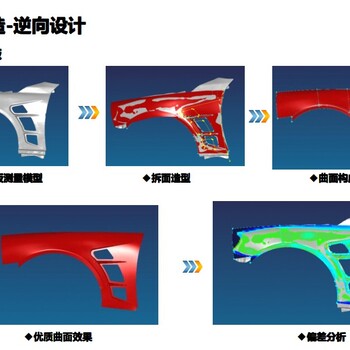

交通工具如汽车、摩托车外观造型设计样板流程是:概念设计 → 油泥模制作 → 三维扫描 → 三维建模 → 样车制作

上海数造利用自身的设备和技术优势,常年想泛亚汽车、长安汽车、保定长城汽车、上海律成等提供整车扫描、油泥模扫描、逆向建模等服务。

常规方案:企业的常规做法是采用传统测量方式,如用卡尺、千分尺、三坐标、轮廓仪、影像仪等设备,对离合器整体及拆卸的单个零件分别进行测量,然后根据测量数据做出三维模型,向客户展示。

这个过程大致需要一周甚至更长的时间,可谓耗时费力。如果订单终未能成交,这对企业成本而言,将是的浪费。

瑞德方案:采用瑞德RigelScan Plus蓝色激光3D扫描仪,扫描离合器总成上零部件,获取三维数据,直接导入UG软件里进行立体装配,输出爆炸图视频,向客户进行直观演示。

从扫描到输出爆炸运动图,整个过程只需半天时间。

具体实施:1、扫描准备由于离合器各工件较薄(压盘、膜片弹簧、离合器盖、传动钢片的边缘厚度分别为6mm、2.5mm、4mm、1.5mm),需借用桌面标志点将工件两端标志点识别,再进行标准模式扫描。

2、参数设置针对该离合器,设置分辨率为0.3mm。

3、扫描及UG装配使用RigelScan Plus分别扫描离合器总成上拆卸的4个零部件,大约1小时即完成了整个扫描过程,得到了4个零部件的三维模型。

压盘-扫描数据、膜片弹簧-扫描数据、合器盖-扫描数据、传动钢片-扫描数据、将扫描数据导入UG里进行位置装配,并按装配顺序制作爆炸图。爆炸图运动视频演示。

小结:瑞德方案对比常规方案,其效率之高,令客户十分赞叹!速度再加上形象直观的产品装配展示,对于客户获取订单来说帮助很大。

韶关市舟山模型展车手板CNC制作服务公司解决方案Imageware 对硬件要求不高,可运行于各种平台:UNIX 工作站、PC 机均可,操作系统可以是 UNIX、NT、Windows95 及其它平台。

Imageware 由于在逆向工程方面具有技术性,产品一经推出就了很大市场分额,软件收益正以 47% 的年速率快速增长。这正是达到了京东发展AR/VR平台所需要三维模型真实度的高标准和高要求。

同时,在订单成交之后,可以继续利用扫描数据进行精细化测量及逆向设计。后期还可以指导加工,对制造出的离合器产品进行质量检测等。

可以说,瑞德RigelScan Plus三维扫描仪与UG软件的结合,从争取订单开始,贯穿产品的全生命周期,帮助客户地提率,减轻工作强度,节约时间和人力物力成本,为企业带来效益。